SCR-Anlagen

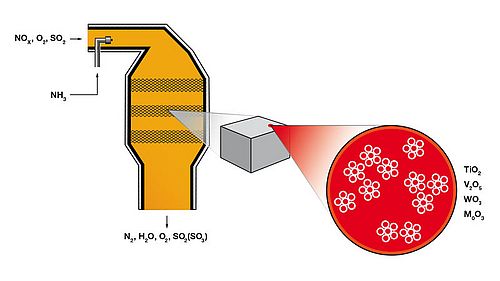

Auch bei der selektiven katalytischen Reduktion (SCR) reagiert ein Amin-haltiges Reduktionsmittel mit dem im Rauchgas vorliegenden, schädlichen Stickstoffmonoxid (NO) und Stickstoffdioxid (NO2) zu harmlosem Stickstoff (N2) und Wasser (H2O). Die Reaktionstemperatur beträgt hierbei nur 180 °C bis 450 °C, sodass ein Katalysator zum Einsatz kommen muss.

Die Verschaltung der SCR im Hauptprozess kann dabei direkt nach dem Kessel (High-Dust-Schaltung), nach einer Rauchgasreinigung (Low-Dust-Schaltung) oder aber als Tail-End-Schaltung mit Wiederaufheizung erfolgen. Generell beeinflussen Standortgegebenheiten, Aschezusammensetzungen (Katalysator-Gifte), das Temperaturniveau und Schadgase im Rauchgas die mögliche Prozessschaltung. So kann z.B. bei niedrigeren Betriebstemperaturen insbesondere der SO2-Gehalt im Rauchgas limitieren. Gerne entwickeln wir mit Ihnen die für Ihren Prozess optimale Verschaltung und Lösung.

Die SCR-Anlagen von ERC Technik GmbH bestehen reduktionsmittelseitig aus der Dosier- und Mischstrecke und der Verdüsungseinrichtung sowie möglichen Tanklagern und Pumpenstationen. Rauchgasseitig werden Mischer, Gleichrichter, Reaktor und Katalysator mit Hilfe von CFD-Simulationen fein auf die erwarteten Betriebssituationen und aufeinander abgestimmt.

Für SCR-Anlagen hat sich der Einsatz von Ammoniakwasser bewährt, da die Zersetzung des Carbamin 5722 bei niedrigeren Temperaturen < 320 °C höhere Verweilzeiten erfordert. Der Vorteil des Carbamin 5722, dass dieses ökotoxikologisch deutlich geringere Auswirkungen aufweist und entsprechend geringere anlagentechnische Ansprüche mit sich bringt, hat natürlich dennoch bestand.

Vorteile des SCR-Verfahrens:

- Reaktion bei niedriger Abgastemperatur

- sehr hohe Reduktionsraten

- minimaler NH3-Schlupf

- modularer Aufbau der Anlage

- flexible Anpassung an schwankende Brennstoffqualitäten

- schnelle Montage bei kurzen Kesselstillstandzeiten

- optimiertes Regelungskonzept

- Komplettlösung aus einer Hand

Wir bieten auch ...

Eindüsversuche und Feldtests zur Erprobung des Verfahrens auf Ihrer Anlage an!